在答复创造性的审查意见中, “本领域的常规技术选择”是出现频率较高的用词,如何针对该类问题进行有效答复,是获得专利权的关键。

针对该类问题,需要深入细致地分析申请文本,对现有技术的现状和发展情况进行梳理,才能准确把握申请文本的创造性,避免落入常规技术手段的误区。

下面笔者结合具体案例进行说明。

案例分析

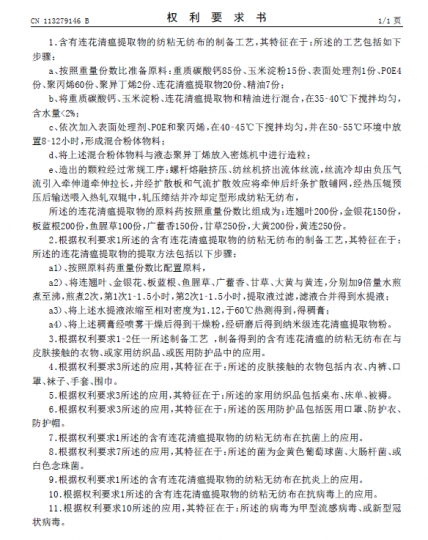

▼ 权利要求1如下所示:

对比文件1(CN111571024A)公开了一种激光刻痕机在拉伸平整退火机组上动态同步刻痕的应用,其采用取向硅钢为原材料,钢带在拉伸热平整线出炉后进行激光刻痕处理,细化磁畴,进而降低取向硅钢成品铁损值,达到优化磁性能的目的。具体地,采用的激光刻痕机为光纤激光器,取向硅钢带带速高于40m/min以上,并根据产线工艺速度动态调整,最终在取向硅钢带上形成间距2-8mm的刻痕。效果方面:不同牌号的成品铁损降低高达14.5%。

因此,权利要求1所请求的技术方案与对比文件1的区别仅在于:取向硅钢的厚度为0.23-0.35mm。

对于上述区别特征,0.23mm、0.27mm、0.3mm和0.35m等厚度是本领域常用的取向硅钢型号,本申请选择0.23-0.35mm厚的取向硅钢作为原料是本领域的常规技术选择。

权利要求2-7引用权利要求1,其对取向硅钢的厚度、钢带的生产速度、激光刻痕处理的扫描速度和扫描间距等工艺参数的限定均为本领域的常规选择。

▼ 重点陈述:

▼ 针对上述陈述,第二次审查意见通知书指出:

对比文件2(US20091455261A1)公开了一种晶粒取向电工钢板,在厚度为0.23mm的晶粒取向电工钢板的表面进行激光照射,相邻激光照射线之间的距离为4mm,通过改变诸如激光扫描速率等激光照射条件,提供用于不经受应力消除退火铁芯的低铁损晶粒取向电工钢板(即非耐热的激光刻痕取向硅钢)。

因此,对比文件2给出了利用激光刻痕处理提供非耐热的激光刻痕取向硅钢的技术教导。虽然对比文件1未明确上述降低铁损的方法应用的激光刻痕取向硅钢的类型,但结合对比文件2给出的技术启示,本领域的技术人员可以根据实际加工对象的特定和工艺要求,结合自身掌握的技术知识合理设置上述钢带的生产速度、激光刻痕处理的扫描速度和扫描间距等工艺参数。

此外,由于非耐热型取向硅钢经500℃以上退火后,铁损值即恢复到刻痕前的状态,故本申请具体将退火温度限定在500-580℃,是本领域结合实际经验所做出的常规技术选择,并不需要付出创造性劳动,且效果是可以预期的。

▼ 二通答复:

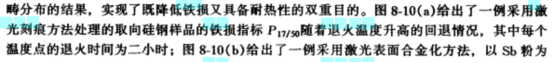

二通答复过程中,笔者转换思路,结合公知常识(应用光电技术基础[M],孙凤久主编,2005年,第230页)针对“非耐热型取向硅钢经500℃以上退火后,铁损值即恢复放到刻痕前的状态”进行重点分析,明确了:虽然激光刻痕方法处理的取向硅钢的铁损指标随着退火温度升高会出现回退,但如果要使铁损值恢复到刻痕前的状态,其温度较高,大约需要800℃。

而本申请最低退火温度为500℃,可使铁损值恢复到刻痕前的状态,取得了预料不到的技术效果。

由于对“本领域的常规技术手段”的问题进行了有效答复,该案件二通答复后很快获得了专利权。

小 结

以上是笔者的个人经验,希望对大家有所助益。

更多交流,欢迎关注公众号获得进群邀请!

加好友获取课程、直播、学习资料!

暂无评论内容